Продукция

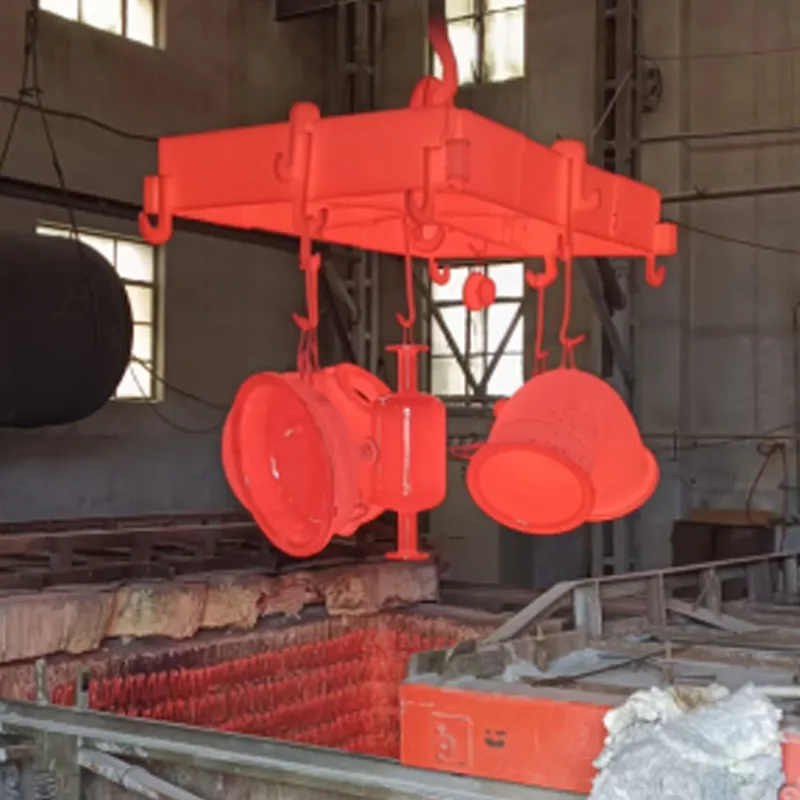

Готовая крышка реактора

Готовая крышка реактора изготавливается по технологии цельной ковки или сварки, в целом представляет собой круглую конструкцию крышки, состоящую из четырех основных частей: основы крышки, уплотнительного паза, зоны фланцевого соединения и зоны функциональных патрубков.

Описание

маркер

Основная конструкция и материалы

Основная конструкция: Готовая крышка реактора изготавливается по технологии цельной ковки или сварки, в целом представляет собой круглую конструкцию крышки, состоящую из четырех основных частей: основы крышки, уплотнительного паза, зоны фланцевого соединения и зоны функциональных патрубков. Основа крышки является основным элементом, воспринимающим давление, ее толщина определяется индивидуально в соответствии с проектным давлением оборудования, что обеспечивает устойчивость к ударам и деформациям. В уплотнительном пазу размещается специальное уплотнение (например, фторкаучук, графитовая прокладка, спирально-навитая металлическая прокладка и т.д.), обеспечивающее герметичное соединение корпуса реактора и крышки без протечек. Зона фланцевого соединения имеет равномерно распределенные отверстия под болты для быстрого и надежного соединения с фланцем корпуса реактора. Зона функциональных патрубков включает в себя патрубки для смотрового стекла, люка-лаза, загрузочного и разгрузочного патрубков, патрубков для манометра, датчика температуры, предохранительного клапана и т.д., удовлетворяя требованиям технологических операций и контроля безопасности.

Выбор материалов: В зависимости от различных рабочих условий готовая крышка реактора может изготавливаться из различных материалов на заказ:

Для обычных условий эксплуатации: Выбирается углеродистая сталь марки Q235B, нержавеющая сталь марки 304, обладающие хорошей механической прочностью и универсальностью, подходят для реакций с материалами без сильной коррозионной активности.

Для условий с повышенной коррозионной активностью: Используется нержавеющая сталь марки 316L, сплавы типа Хастеллой, титановые сплавы, способные выдерживать воздействие кислот, щелочей, солевых туманов и других коррозионных сред, адаптированные для специальных реакционных систем в химической и фармацевтической отраслях.

Для условий высоких температур и давлений: Выбирается жаропрочная легированная сталь (например, 12CrMoV), способная длительно и стабильно работать при температурах выше 500℃ и давлениях выше 10 МПа, удовлетворяющая требованиям передовых технологий, таких как синтез материалов для новых источников энергии.

Основные эксплуатационные преимущества

Высокая герметичность: Использование точно обработанного уплотнительного паза в сочетании с уплотнением, изготовленным на заказ, а также конструкция с равномерной затяжкой фланцевых болтов обеспечивают нулевую протечку в широком диапазоне рабочих условий — от вакуума до высокого давления, эффективно предотвращая испарение материалов и проникновение внешних загрязнений, гарантируя безопасность производства и чистоту продукта.

Хорошая адаптируемость: Готовые крышки реакторов строго производятся в соответствии с национальными стандартами (GB) или отраслевыми стандартами (например, HG/T), одновременно поддерживается изготовление по нестандартным требованиям. Они могут точно соответствовать реакторам различного объема от 50 л до 10000 л, при этом размеры патрубков унифицированы, что облегчает подключение к различному вспомогательному оборудованию (например, дозирующим насосам, конденсаторам).

Безопасность и надежность: Перед выпуском с завода продукция проходит многоэтапный контроль качества, включая неразрушающий контроль (УЗИ/РТ) , испытания под давлением, проверку на герметичность, что гарантирует отсутствие структурных дефектов. Интегрированные патрубки для предохранительных клапанов, разрывных мембран и других предохранительных устройств обеспечивают автоматический сброс давления при превышении, предотвращая риск взрыва оборудования. Некоторые модели также оснащены блокировочными устройствами для предотвращения ошибочных действий, не позволяющими открыть крышку при наличии давления внутри реактора.

Простота обслуживания: Поверхность крышки подвергается полировке, нанесению покрытий и другой антикоррозионной и антиокислительной обработке, что предотвращает налипание материалов и образование накипи, облегчая очистку. Уплотнительные элементы имеют модульную конструкцию, их можно быстро демонтировать и заменить без полной разборки крышки, что снижает затраты на последующее обслуживание и время простоя.

Области применения

Химическая промышленность: Используется в различных реакторах для органического синтеза, полимеризации, адаптирована для процессов нейтрализации кислот и щелочей, синтеза смол, приготовления красок и т.д.

Фармацевтическая промышленность: Применяется в стерильных реакторах, реакторах для синтеза активных фармацевтических субстанций, удовлетворяет строгим требованиям сертификации GMP к герметичности и чистоте оборудования.

Пищевая промышленность: Используется в варочных котлах для соусов, смесительных котлах для напитков, материалы соответствуют стандартам безопасности для пищевых продуктов (например, нержавеющая сталь марки 304), гарантируя гигиену пищевых продуктов.

Отрасль новых источников энергии: Адаптирована для реакторов синтеза электролитов для литиевых батарей, реакторов спекания катодных материалов, устойчива к высоким температурам, высокому давлению и высококоррозионным электролитам.

Спецификации продукции и услуги индивидуального изготовления

Стандартные спецификации: Охватывают различные диаметры от DN300 до DN2000, адаптированы для реакторов с различными классами давления от 0,6 МПа до 32 МПа, количество и типы патрубков могут выбираться в зависимости от базовой модели (например, стандартная, многофункциональная).

Услуги индивидуального изготовления: Возможно изготовление крышек нестандартной формы (например, овальной, квадратной), из специальных материалов, а также добавление индивидуальных функций, таких как взрывозащищенные смотровые стекла, патрубки для онлайн-отбора проб, патрубки для подачи инертного газа и т.д. Одновременно предоставляются сопутствующие услуги по инструктажу по монтажу и послепродажному обслуживанию.

Гарантия качества и послепродажное обслуживание

Готовые крышки реакторов имеют сертификат системы менеджмента качества ISO9001, предоставляется гарантийный срок от 1 до 3 лет. Производитель располагает командой технических специалистов, способных предоставить комплексное послепродажное обслуживание, включая монтаж и пуско-наладку на месте, поиск и устранение неисправностей, замену комплектующих, обеспечивая долгосрочную и стабильную работу оборудования.