Продукция

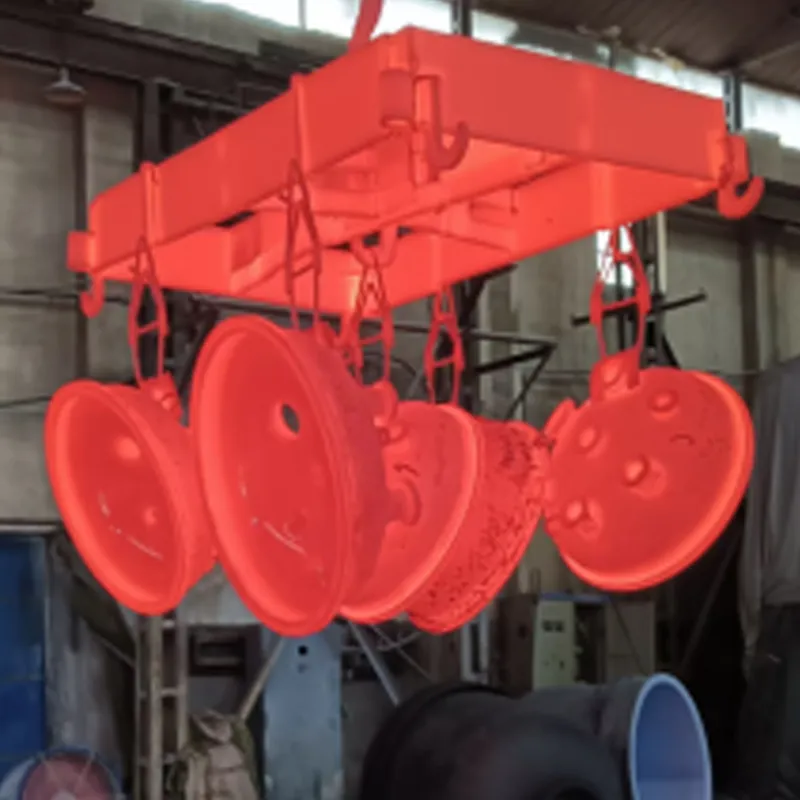

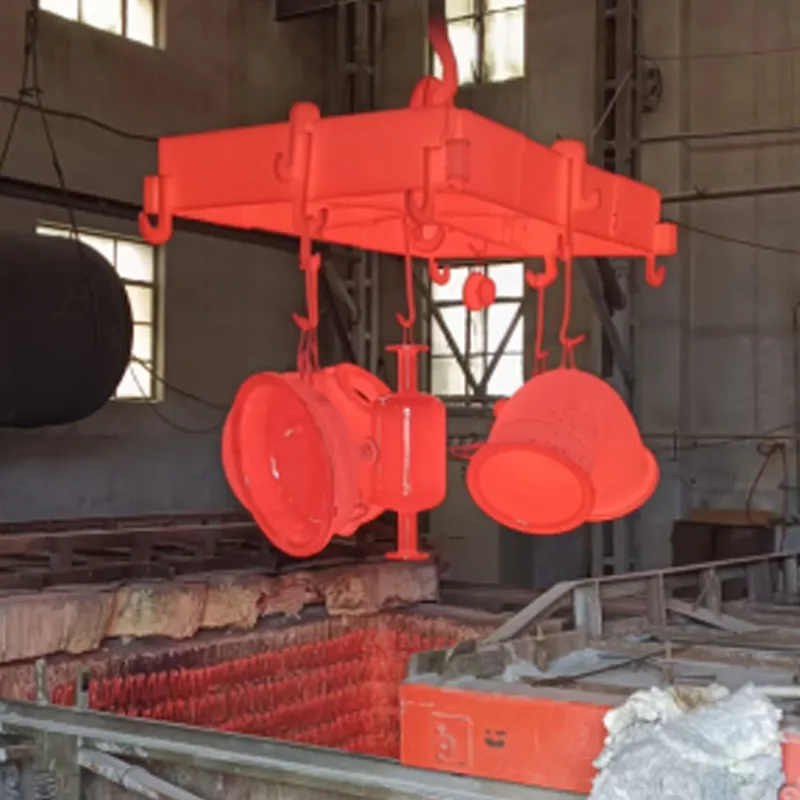

Готовый закрытый реактор

Готовый закрытый реактор использует цельносварную герметичную конструкцию «корпус реактора + закрытая крышка реактора», его крышка и корпус плотно соединены фланцевыми болтами, образуя вместе со специальными уплотнительными компонентами полностью герметичную полость.

Описание

маркер

Основная конструкция и материалы

Общая конструкция: Готовый закрытый реактор использует цельносварную герметичную конструкцию «корпус реактора + закрытая крышка реактора», в отличие от открытого реактора со съемной простой крышкой, его крышка и корпус плотно соединены фланцевыми болтами, образуя вместе со специальными уплотнительными компонентами полностью герметичную полость. Основная конструкция включает:

Корпус реактора: Вертикальный цилиндрический, с эллиптической или сферической нижней крышкой (днищем), обладающий отличными несущими свойствами под давлением, внутренняя стенка отполирована или имеет антикоррозионное покрытие, что уменьшает налипание материала;

Закрытая крышка реактора: Интегрирует смотровое стекло, люк-лаз, патрубки для загрузки и разгрузки, патрубки для манометра / датчика температуры, патрубки для предохранительных клапанов, уплотнение вала мешалки и другие функциональные патрубки, позволяя выполнять все технологические операции без необходимости дополнительных отверстий;

Система перемешивания: Оснащена рамной, лопастной, якорной или турбинной мешалкой в сочетании с частотно-регулируемым электродвигателем, обеспечивает бесступенчатую регулировку скорости от 0 до 150 об/мин, подходит для равномерного смешивания и проведения реакций материалов различной вязкости;

Система теплообмена: Использует конструкцию с рубашкой или внутренним змеевиком, позволяет подавать теплоносители, такие как пар, термальное масло, холодная вода, для точного контроля температуры в диапазоне от -20℃ до 300℃;

Уплотнительное устройство: В месте соединения вала мешалки с крышкой реактора установлено механическое или магнитное уплотнение, первое подходит для обычных условий эксплуатации, второе обеспечивает нулевую утечку и подходит для высоколетучих, легковоспламеняющихся, взрывоопасных или высокотоксичных материалов.

Выбор материалов: В зависимости от требований различных рабочих условий готовый закрытый реактор может изготавливаться из различных материалов на заказ, сочетая практичность и коррозионную стойкость:

Для обычных условий эксплуатации: Корпус и крышка реактора изготавливаются из углеродистой стали марки Q235B, нержавеющей стали марки 304, обладают высокой механической прочностью и умеренной стоимостью, подходят для реакций с материалами без сильной коррозионной активности (например, синтез обычных красок, варка пищевых соусов);

Для условий с повышенной коррозионной активностью: Используется нержавеющая сталь марки 316L, сплавы типа Хастеллой, титановые сплавы, способные выдерживать воздействие сильных кислот, щелочей, солевых сред, подходят для процессов нейтрализации кислот и щелочей, синтеза активных фармацевтических субстанций в химической промышленности и т.п.;

Для условий высоких температур и давлений: Выбирается жаропрочная легированная сталь 12CrMoV, способная длительно и стабильно работать при температурах выше 500℃ и давлениях выше 10 МПа, удовлетворяющая требованиям отраслей новых источников энергии и новых материалов, таких как синтез электролитов для литиевых батарей, полимеризация высококачественных смол;

Для условий пищевой / фармацевтической промышленности: Используется нержавеющая сталь марки 316L с зеркальной полировкой, соответствующая стандартам отраслевой сертификации GMP, FDA, обеспечивающая чистоту материалов без остатков.

Основные эксплуатационные преимущества

Исключительная герметичность: Закрытая конструкция в сочетании с высокоточными уплотнительными компонентами (спирально-навитые металлические прокладки, фторкаучуковые уплотнительные кольца, магнитные уплотнения и т.д.) обеспечивает нулевую утечку во всем диапазоне рабочих условий — от вакуума (≤-0,098 МПа) до высокого давления (≤32 МПа). Это предотвращает потери материала из-за испарения, исключает утечки легковоспламеняющихся, взрывоопасных / токсичных сред, способные привести к авариям, а также изолирует внутренний объем от внешнего воздуха и загрязнений, гарантируя чистоту продукта.

Точный контроль технологического процесса: Интегрированная система интеллектуального контроля температуры и частотно-регулируемая система перемешивания позволяют отслеживать и регулировать температуру внутри реактора и скорость вращения мешалки в реальном времени, точность контроля температуры может достигать ±1℃. Некоторые модели оснащены патрубками для онлайн-отбора проб, позволяющими брать пробы реакционной смеси без открытия крышки реактора, обеспечивая точный контроль технологических параметров.

Высокая безопасность и надежность: Перед выпуском с завода оборудование проходит многоэтапный контроль качества, включая гидравлические испытания, проверку на герметичность, неразрушающий контроль (УЗИ/РТ), что гарантирует отсутствие структурных дефектов. Крышка реактора интегрирует предохранительные клапаны, разрывные мембраны и другие предохранительные устройства, обеспечивающие автоматический сброс давления при его превышении. Некоторые модели оснащены блокировкой по давлению, предотвращающей открытие крышки реактора, пока внутреннее давление не снизится до безопасного значения, исключая риск на этапе эксплуатации.

Стандартизированная совместимость: Готовые закрытые реакторы строго производятся в соответствии с национальными / отраслевыми стандартами, такими как GB150 «Сосуды под давлением», HG/T 2371. Предлагаются различные варианты объема от 50 л до 10000 л, диаметры от DN300 до DN2000, что позволяет напрямую подключаться к существующим заводским трубопроводам и вспомогательному оборудованию (дозировочные насосы, конденсаторы, вакуумные насосы и т.д.) без необходимости модификаций на месте, значительно сокращая сроки монтажа.

Простота обслуживания: Модульная конструкция облегчает демонтаж и замену компонентов, таких как уплотнительные элементы, лопасти мешалки. Внутренняя стенка корпуса реактора гладкая, ее легко чистить, что уменьшает остатки материала и образование накипи. Производитель предоставляет стандартизированные запасные части, затраты на последующее обслуживание низкие, время простоя минимально.

Области применения

Химическая промышленность: Используется в реакторах для органического синтеза, полимеризации, этерификации, подходит для закрытого синтеза таких материалов, как смолы, клеи, промежуточные продукты для пестицидов;

Фармацевтическая промышленность: Применяется в стерильных реакторах, реакторах для синтеза активных фармацевтических субстанций, удовлетворяет строгим требованиям сертификации GMP к герметичности и чистоте оборудования, позволяет безопасно производить антибиотики, компоненты для вакцин и т.д.;

Пищевая промышленность: Используется в варочных котлах для соусов, котлах для концентрирования соков, ферментационных котлах для молочных продуктов, материалы пищевого класса гарантируют гигиену продуктов, закрытая конструкция предотвращает загрязнение микроорганизмами;

Отрасль новых источников энергии: Подходит для реакторов синтеза электролитов для литиевых батарей, реакторов спекания катодных материалов, устойчива к высоким температурам, высокому давлению и высококоррозионным электролитам, обеспечивая безопасность производства и стабильность характеристик продукта;

Отрасль новых материалов: Используется для реакций полимеризации высокоэффективных пластмасс, специальных каучуков, точный контроль температуры и герметичная среда обеспечивают стабильность характеристик материалов.

Спецификации и услуги индивидуального изготовления

Стандартные спецификации охватывают объем от 50 л до 10000 л, класс давления от 0,6 МПа до 32 МПа, температурный диапазон от -20℃ до 300℃, скорость перемешивания от 0 до 150 об/мин. В зависимости от потребностей можно выбрать базовые модели: стандартную, коррозионностойкую, для высоких температур и давлений.

Услуги индивидуального изготовления поддерживают производство по нестандартным требованиям: можно адаптировать объем корпуса реактора в соответствии с технологическими потребностями заказчика, добавить взрывозащитные устройства, модернизировать систему интеллектуального управления (удаленный мониторинг, автоматическая загрузка), изготовить корпус из специальных материалов или нестандартной формы. Также предоставляются сопутствующие услуги: инструктаж по монтажу, обучение операторов, послепродажное обслуживание и техническое обслуживание.

Гарантия качества и послепродажное обслуживание

Готовые закрытые реакторы сертифицированы по системе менеджмента качества ISO9001, соответствуют требованиям к производству сосудов под давлением. Предоставляется гарантийный срок от 1 до 3 лет, в течение которого основные компоненты, вышедшие из строя не по вине пользователя, заменяются бесплатно. Производитель располагает командой технических специалистов, способных предоставить комплексное обслуживание, включая монтаж и пуско-наладку на месте, поиск и устранение неисправностей, плановое техническое обслуживание, обеспечивая долгосрочную и стабильную работу оборудования.